在锂离子电池制造过程中,正极极片的辊压工序对于保证电芯能量密度、压实均匀性和电化学一致性具有关键作用。然而,辊压工序中出现的断带问题直接影响生产连续性、材料利用率和极片质量稳定性,是制约工艺稳定与量产效率的重要瓶颈之一,以下格瑞斯的一些行业经验。

断带问题通常是材料特性、工艺参数、设备状态与过程控制等多因素耦合导致的结果。材料方面,活性物质颗粒形貌、粒径分布、振实密度以及粘结剂体系的选择与配比,直接影响涂层在轧制过程中的内聚力与柔韧性。若材料体系的机械稳定性不足,或浆料分散不均导致局部应力集中,极易在辊缝高压下发生断裂。

工艺层面,辊压压力、辊缝宽度、轧制速度与张力匹配是影响极片成型质量的关键参数。不合理的压力梯度、过快的轧制速度或张力控制系统波动,均可能引起极片在辊缝入口或出口处受到不均匀拉伸,超出其抗拉强度极限。同时,环境温湿度变化也可能通过影响极片含水率与粘结剂状态,间接加剧断裂风险。

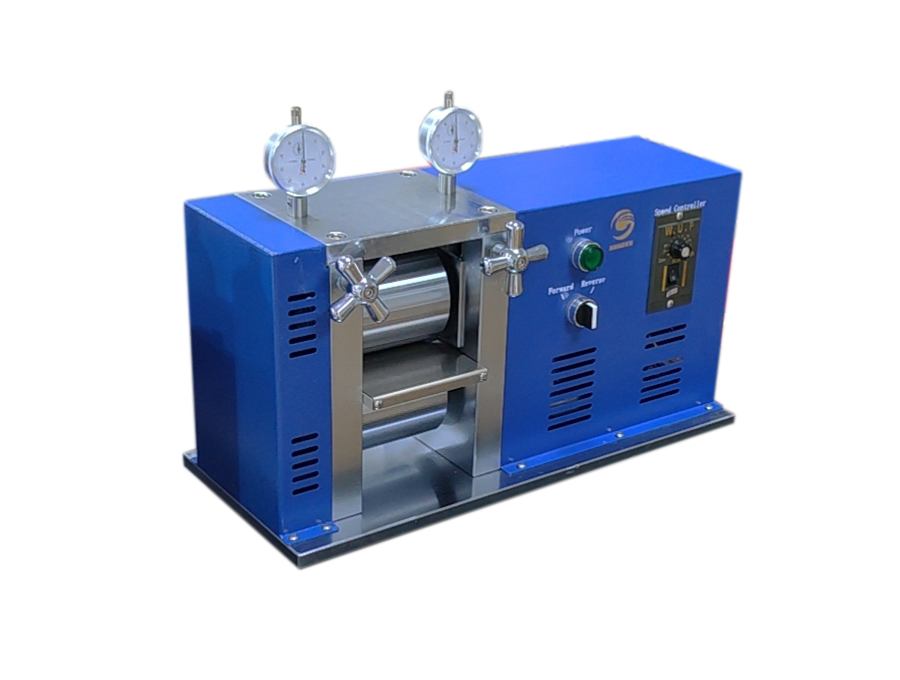

设备因素是断带问题的重要诱因。辊面粗糙度、硬度、温度均匀性以及两辊平行度若偏离工艺窗口,易导致极片横向受力不均。此外,传动系统稳定性、轴承磨损状态以及导辊对中精度,均会直接或间接干扰极片在辊压过程中的平整输送。

针对上述成因,须采取系统性改进措施。在材料设计阶段,应优化粘结体系与导电网络结构,提升涂层在动态载荷下的柔韧性与界面结合强度。工艺方面,宜建立压力‑速度‑张力协同控制策略,实施渐进式加压与动态张力补偿,避免应力突变。设备维护上,需定期检测辊面状态、校准辊系平行度,并对关键运动部件实施预防性维护。

过程控制体系的完善同样重要。通过在线监测极片厚度、密度与表面形貌,可实现对辊压状态的实时反馈与闭环调节。建立断带事件记录与分析机制,有助于追溯异常波动与工艺参数之间的关联,形成持续改善的数据基础。

综上,正极辊压断带问题是多环节交互作用的结果,格瑞斯新能源从材料‑工艺‑设备‑控制全链条进行系统性优化。通过精细化参数设计、稳定化设备状态与智能化过程监控,可逐步提升辊压工序的稳健性与生产连续性,为高品质锂离子电池实验提供可靠保障。如果您有需要,请联系我们!