锂电池封装方式直接影响其安全性、能量密度及应用领域。目前主流类型包括软包封装、硬壳封装(方形)和圆柱封装,它们在结构设计、制造工艺和性能特点上各有侧重,适用于不同的终端场景。

一、软包封装:轻量灵活的设计方案

软包电池采用铝塑复合膜作为外壳,通过热封工艺实现密封,无需金属壳体支撑。其优势在于重量轻、外形可灵活定制,有利于提升空间利用率,适用于对体积和形状有特殊要求的消费电子及部分新能源汽车。封装过程需精确控制热封温度与压力,确保密封完整且不损伤内部材料。软包电池抗机械冲击能力较弱,但安全性较好——热失控时通常以鼓包或泄气形式释放压力,降低了爆炸风险。

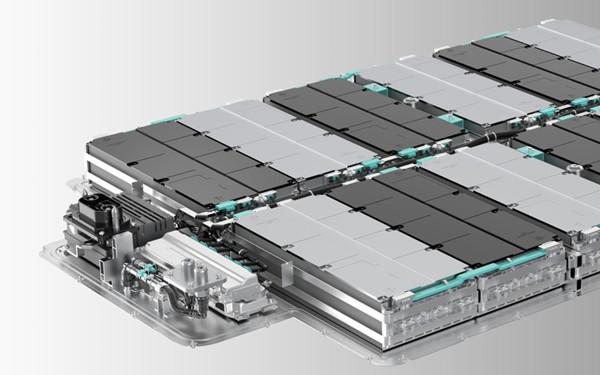

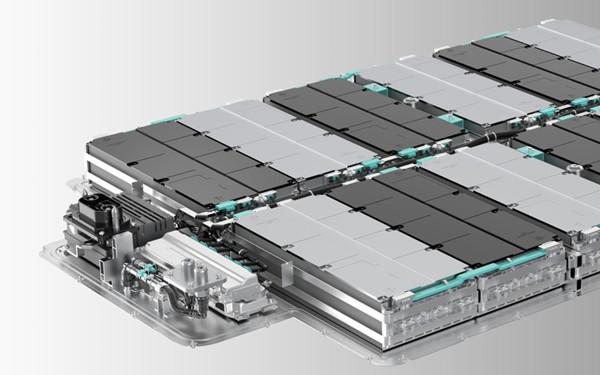

二、硬壳封装(方形):稳固可靠的结构选择

硬壳电池采用金属(如铝合金或不锈钢)外壳,通过激光焊接密封,是目前动力电池和储能系统的主流形式。其结构坚固,抗冲击性强,可有效分散内部应力,从而提升循环寿命与整体稳定性。封装工艺涉及入壳、极耳焊接、顶盖焊接等多道精密工序,对焊接质量要求严格,须杜绝泄漏隐患。硬壳电池在能量密度与成组便利性之间取得平衡,易于规模化串并联,广泛用于新能源汽车及储能电站等对安全与一致性要求较高的领域。

三、圆柱封装:标准成熟的工艺路线

圆柱电池以钢壳或铝壳作为封装,采用卷绕结构,典型型号如18650、21700等,具有标准化程度高、工艺成熟、成本可控的特点。圆柱结构受力均匀,散热性能良好,循环寿命稳定。封装依靠底部与顶部密封,并在盖帽中集成安全阀,可在过压时泄放内部气体,提供额外安全保护。然而,其空间利用率相对较低,成组时需要辅助结构件,主要适用于消费电子、小型储能等强调标准化与成本控制的场景。

四、差异总结与质量保障

三类封装方式的核心区别在于:软包注重轻量与形状适应性,硬壳强调结构稳固与系统安全,圆柱则立足于标准化与经济性。无论何种形式,封装完整性都是确保电池安全与寿命的关键——密封失效会导致电解液泄漏或水分侵入,引发性能衰减甚至热失控。综上,封装方式的选择是基于安全性、重量、成本与应用场景的综合权衡。优质的封装工艺与严谨的质量检测,是确保电池性能稳定、安全耐用的共同基础。