咨询电话:400-027-6118

咨询电话:400-027-6118

材料因素:正极浆料中活性物质、导电剂与粘结剂间的界面结合力不足,或颗粒粒径分布过宽,均会降低极片辊压后的机械强度,在张力作用下易发生断裂。

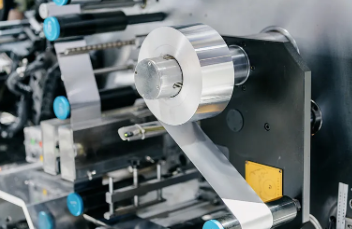

工艺参数:辊压速度、压力、温度等参数设置不当,或辊缝平行度未校准,会导致极片受力不均、局部过压,从而引发横向或纵向断带。

设备状态:辊面粗糙度异常、磨损不均匀,或辊系轴承间隙过大,会影响极片受力的均匀性与稳定性,长期运行后易诱发断带问题。

材料体系优化:通过调整粘结剂种类与用量、优化颗粒级配,增强极片柔韧性及层间结合力。可引入功能性添加剂以提升材料体系的抗拉强度。

工艺精细调控:建立辊压压力-速度-温度的匹配模型,实现动态工艺闭环控制。重点保证辊缝一致性,并严格控制极片含水率,减少因溶剂残留导致的脆性断裂。

设备维护与改造:定期检测辊面粗糙度与形貌,实施预防性磨辊与动平衡校正。对老化辊系进行升级,采用高硬度、高导热材质辊轴,提升散热均匀性与服役寿命。

过程监控与标准化:在线监测辊压张力、极片厚度及表面缺陷,设置断带预警阈值。建立工艺数据库,实现参数可追溯与快速复现。

解决辊压断带需要丰富经验,需要从材料适配、工艺调试到设备维护的全链条解决方案。通过系统性分析断带样本,精准定位成因,并结合实时数据监控实现工艺预调。武汉格瑞斯新能源有限公司可为客户提供辊压工艺稳定性评估与断带风险防控的售后服务,以及相关的设备与方案,协助企业建立标准化操作流程。

通过实施材料、工艺、设备与管理相结合的综合策略,可显著降低正极辊压断带发生率,保障锂电池电极制造的稳定与高效。